屋面保温玻璃棉卷毡生产工艺全解析屋面保温玻璃棉卷毡的生产工艺属于无机纤维成型技术,核心流程围绕原料熔融→纤维成型→集棉固化→贴面复合→裁切包装五大环节展开,可实现自动化、连续化生产,成品兼具轻质保温、防火降噪的特性,完全适配钢结构屋面的应用需求。

一、 生产原料准备屋面保温玻璃棉卷毡的核心原料为无机玻璃质材料,配方需保证纤维的细度、强度和稳定性,具体成分如下:

主原料:石英砂(SiO₂含量≥98%)、长石、纯碱,三者比例约为 6:2:1,作用是形成玻璃的主体结构,保证纤维的耐高温性和化学稳定性。

辅助原料:白云石、硼砂,用于降低玻璃熔融温度、提升纤维柔韧性,避免生产过程中纤维脆断。

回收料:生产过程中产生的玻璃棉边角料(占比≤15%),可降低原料成本,且不影响产品性能。

原料需经过破碎→筛分→混合处理,确保颗粒粒径均匀(≤5mm),混合后含水率控制在≤0.5%,避免熔融时产生气泡影响纤维质量。

二、 核心生产工艺流程1. 原料熔融:高温熔制玻璃液将混合好的原料投入池窑或坩埚窑中,通过天然气或电加热至 1450-1500℃,使原料完全熔融为均匀、无气泡的玻璃液。

关键控制点:熔融温度偏差≤±20℃,玻璃液粘度控制在 100-200Pa・s,确保后续纤维成型顺畅。

环保要求:配套脱硫、脱硝、除尘设备,废气排放需符合《工业炉窑大气污染物排放标准》。

2. 纤维成型:离心法制备玻璃纤维这是决定玻璃棉性能的核心工序,主流工艺为离心喷吹法,替代了传统的火焰喷吹法,纤维质量更优:

玻璃液通过窑炉底部的漏板流出,滴落到高速旋转的离心辊筒上(转速 3000-5000r/min)。

离心辊筒表面布满细小喷嘴,玻璃液在离心力作用下被甩成初级纤维(直径约 20-30μm)。

同时,从喷嘴喷出高压气流(压力 0.6-0.8MPa),对初级纤维进行二次拉伸,使其细化至 6-8μm(屋面保温棉的纤维直径,兼顾保温与强度)。

拉伸过程中,同步喷入酚醛树脂粘结剂(固含量 30%-40%),均匀包裹在纤维表面,为后续固化成型提供支撑。

3. 集棉固化:形成连续棉毡坯体集棉:细化后的纤维在负压气流作用下,被吸附到移动的集棉网带上,形成蓬松的棉毡坯体,网带速度可调节(1-3m/min),控制棉毡厚度(50-200mm)。

固化定型:棉毡坯体进入固化炉(温度 200-250℃,热风循环),酚醛树脂粘结剂在高温下发生交联反应,使纤维相互粘结,形成具有一定强度和弹性的玻璃棉毡。

关键参数:固化时间 3-5min,粘结剂残留量控制在 3%-5%(残留量过高会降低防火性能,过低则棉毡易散)。

成品性能:固化后棉毡密度可达 24-48kg/m³,导热系数≤0.038W/(m・K),燃烧性能为 A1 级不燃。

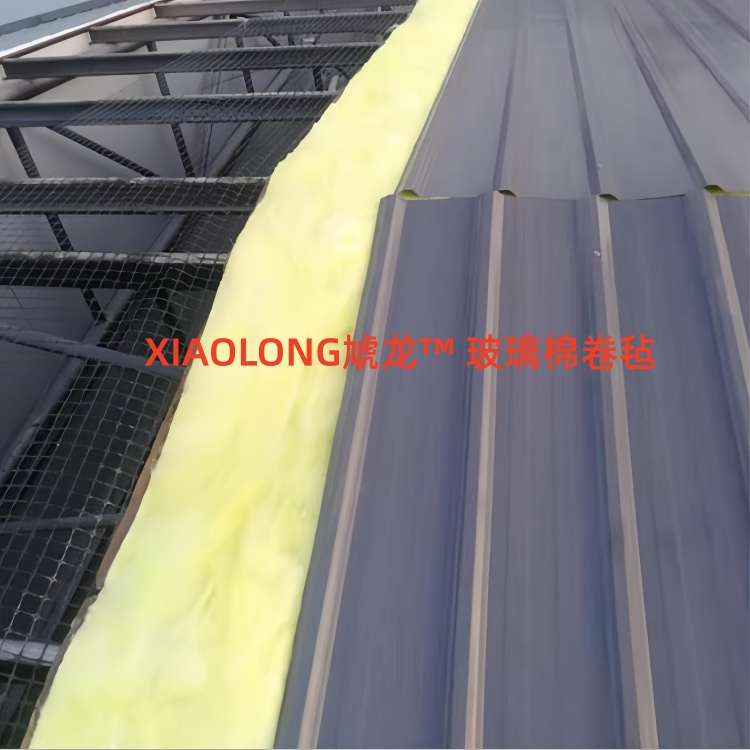

4. 贴面复合:赋予防潮耐候性能屋面保温玻璃棉卷毡需复合防潮贴面,提升使用寿命,该工序为在线复合或离线复合两种方式:

在线复合(主流工艺):固化后的棉毡从固化炉输出后,直接通过压合辊与铝箔、聚丙烯(PP)编织布或玻纤无纺布贴合,同时喷入少量热熔胶增强粘结力,复合速度与集棉速度同步。

离线复合:适用于小批量、定制化产品,将固化好的裸棉毡与贴面材料通过专用复合机压合,灵活性更高,但效率低于在线复合。

贴面类型匹配:铝箔贴面侧重热反射,PP 贴面侧重耐老化,玻纤贴面侧重吸声,可根据屋面需求选择。

5. 裁切包装:成品标准化处理定尺裁切:复合后的棉毡通过电脑数控裁切机,根据客户需求裁切成固定宽度(1.2m/1.5m 为主)和长度(10m/20m / 卷),同时切除边角料,保证尺寸精度(偏差≤±5mm)。

压缩包装:裁切后的卷毡通过压缩设备压缩至原体积的 1/3-1/2,用塑料薄膜密封包装,外层套编织袋,防止运输过程中受潮、破损。

质检入库:成品需检测密度、导热系数、憎水率、燃烧性能等指标,合格后贴标入库,标签需注明规格、生产日期、执行标准(GB/T 13350-2017)。

三、 不同类型屋面玻璃棉卷毡的工艺差异产品类型工艺调整要点性能侧重铝箔贴面玻璃棉卷毡在线复合铝箔,压合辊压力 0.3-0.5MPa,确保铝箔不破损热反射 + 防潮PP 贴面玻璃棉卷毡选用加厚 PP 编织布,复合时热熔胶用量增加 10%抗老化 + 耐酸碱玻纤贴面玻璃棉卷毡离线复合玻纤无纺布,配套针刺加固工艺吸声 + 美观高密度玻璃棉卷毡(48kg/m³)降低集棉网带速度,增加纤维堆积量,固化剂用量提高 5%高保温 + 高抗压四、 生产工艺关键质控点纤维直径:控制在 6-8μm,过粗会降低保温性能,过细则纤维强度不足,易粉化。

粘结剂用量:严格控制在 3%-5%,避免影响防火等级。

贴面粘结牢度:剥离强度≥0.5N/cm,确保屋面施工时贴面不脱落。

含水率:成品含水率≤1%,防止储存过程中受潮。